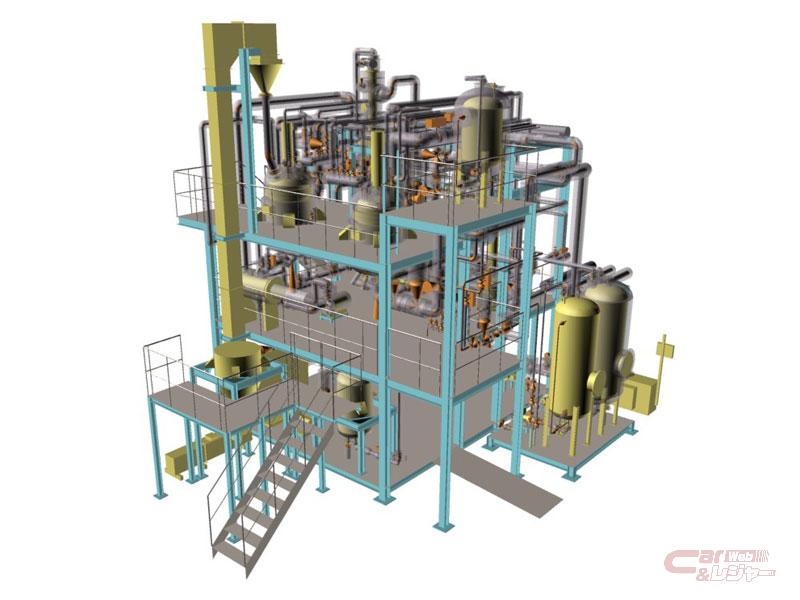

ホンダは9月16日、自動車廃材特有の固体異物を含有したELV(End-of-Life Vehicle:使用済み自動車)由来の廃プラスチック部品から、資源となるプラスチックを選別して抽出する、固体異物分離技術「ケミカルソーティング」を新たに開発と発表した。2026年中に最大処理能力350トン/年規模のパイロット設備の導入と実証を行い、2029年頃の実用化を目指す。

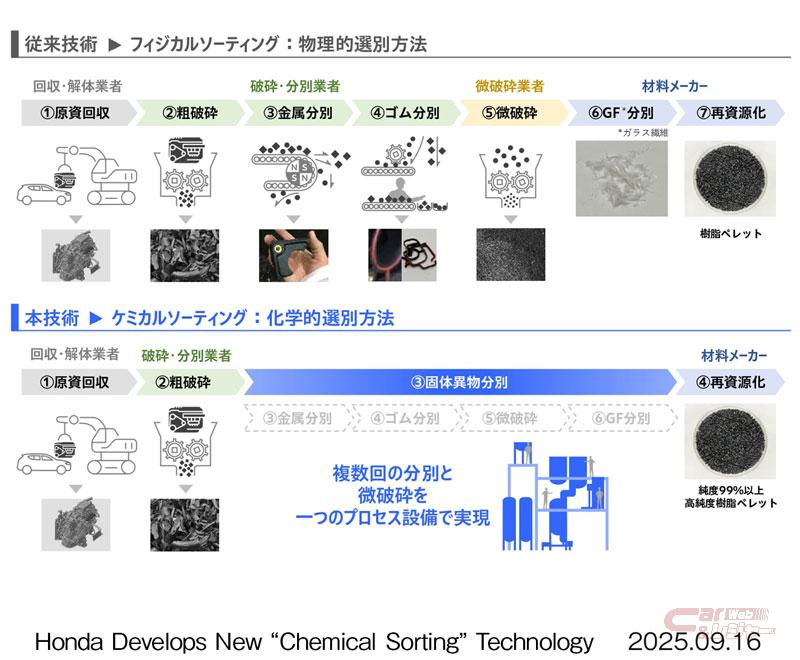

今回開発した固体異物分離技術は、溶媒で樹脂を溶かして「固体異物」を除去するケミカルソーティングにより、高純度の樹脂を抽出。一般的に自動車から出る廃プラスチック部品には、プラスチック製品やゴム製品などの成形品の中にあらかじめ埋め込まれる金属部品であるインサート金属、ゴムホース、パッキンおよび樹脂に含有されるガラス繊維をはじめとする補強材などの、プラスチックとは異なる固体異物が含まれている。これまでは、固体異物が付帯した廃プラスチック部品をリサイクルするには、一般的に人の手や機械により物理的に選別を行う「フィジカルソーティング」を使用していたが、分別の工程に伴うコスト上昇などさまざまな課題があった。

ケミカルソーティングにより、これまで80%程度にとどまっていた固体異物分離率が99%以上に改善され、高純度のプラスチックの抽出ができるようになり、抽出された純度99%以上の高純度プラスチックは、メカニカルリサイクル・ケミカルリサイクルなどの再資源化工程を経て、再び自動車用材料として使用する「水平リサイクル」が可能となった。

<これまでの廃プラスチック部品リサイクルの課題>

◆異物のサイズによる制約

従来の分離手法では、廃プラスチック部品にはさまざまな大きさの異物があり、異物の大きさを予想できないため、フィルターの目を細かく設定する必要があり、すぐに目詰まりを起こして処理作業が停止する。

◆材料の複雑性による制約

自動車部品に使われるプラスチックは複数の樹脂、添加剤、充填材や付属部品が混在しており、これらを効率よく分離することが困難。

◆スケールアップの難しさ

多くの異物を集めるために目の細かいフィルターを使用した場合、数時間に1回は目詰まりに伴うフィルター交換の必要があり、そのため研究レベルでのリサイクルは可能でも、大量の廃材を安定的に処理できる連続プロセスとして成立させることが技術的に困難。

◆産業間の連携体制の構築不足

リサイクルのためには産業界全体での取り組みが不可欠となるが、十分な連携体制が整っていない。

<今回ホンダが実現した内容>

① ミリメートルサイズの粗大異物に対しては目詰まりの少ない目の粗いフィルターを用い、マイクロメートルサイズの微小異物に対しては遠心分離機による物理的分離を適用することで、従来は異物のサイズごとに必要だった除去フィルターの仕様の調整が不要となり、微小異物から粗大異物まで一貫して除去可能としたこと。

② ①によりメンテナンスやフィルター交換を最小限化し、産業スケールで安定的に運用できる連続プロセスを構築したこと。

上記2点により、ELV由来廃プラスチックのリサイクルにおいてさまざまなサイズの異物除去に対応できるようになり、リサイクル可能な対象部品が増えたことで、経済合理性と展開性を両立させて実用化につながった。

<ホンダの開発した固体異物分離技術による効果>

- 選別工程の削減による設備投資の削減

- プロセス短縮による工程費用の削減

- 歩留まり(投入した原材料の量に対してどれだけ良品ができたかの割合。ここでは良品として獲得できた樹脂の量を廃材原資の投入量で割った数値を指す)の向上(各選別工程で除去される異物側に樹脂が付帯してしまう量を削減)

- 金属やゴムの混入を防ぐことで、後工程の品質基準をクリアできる質の高いプラスチックをより高効率に取得可能

- 樹脂劣化温度より低温で、樹脂を溶解可能なためプラスチックの劣化を抑制

- リサイクルされた樹脂を固体の状態で排出することができるため、樹脂ペレット(プラスチックの成形に使用される原料)としても取得可能

- 従来焼却処理されていた強化繊維樹脂がリサイクル可能になったことによりCO2低減