日産自動車は8月27日、第3世代「e-POWER」向けの発電特化型エンジン「ZR15DDTe」に、自動車用エンジンとして世界初となるコールドスプレー工法を用いたバルブシートを採用したと発表した。

コールドスプレーとは、粉末材料を超音速で吹き付けて被膜を形成する技術で、2000年代から航空・宇宙産業や重工業などを中心に発展し、表面改質以外にもadditive manufacturing(材料を層ごとに積み重ねて物を作る製造方法)などに応用され、近年注目を集めている技術。

日産独自の電動パワートレインe-POWERは、エンジンを発電専用とし、駆動はすべて電気モーターのみで行うシリーズハイブリッドシステム。電気モーターのみで駆動するため、力強くレスポンスの良い加速性と高い静粛性が特徴で、複雑な機構を必要とする他のハイブリッドと比較しても、より滑らかでEVのような運転性能を実現。

日産では2016年のe-POWER市場投入以降、性能の進化を継続。7月に英国サンダーランド工場で生産を開始した「キャシュカイ」は、5つの主要コンポーネントを一体化した5-in-1電動パワートレイン(第3世代)と、発電に特化した専用の新開発1.5リッターターボエンジンを組み合わせ、燃費と静粛性を大幅に向上した。

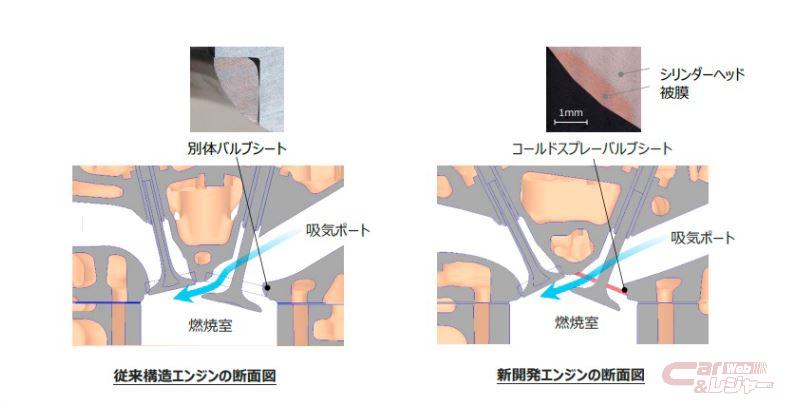

新開発した発電特化型エンジン「ZR15DDTe」は、STARCコンセプトと呼ぶ日産独自の燃焼技術により42%という高い熱効率を達成。STARCコンセプトを実現するためには、吸気ポートから燃焼室へ入る空気流の乱れを極限まで抑え、強いタンブル流を形成することが重要となり、一般的なエンジンの吸気ポートでは、焼結材で作られたバルブシートを圧入する構造のため形状に制約があり、タンブル流の形成に理想的な形状にすることは困難となっていた。

今回開発したコールドスプレー工法を用いたバルブシートは、シリンダーヘッドの表面に被膜を形成するもので、別体のバルブシートが不要となり、理想の吸気ポート形状を実現し、アルミ合金製シリンダーヘッドの表面に異種の金属粉末を超音速で吹き付けることで強固な被膜を形成。

材料の融点以下で施工するコールドスプレー技術は、材料を溶融することなく異種材を接合できるため、通常の溶融接合で課題となる被膜と基材の界面での金属間化合物の過剰生成や基材が溶融することで発生する微小な空洞形成(ポロシティ)といった現象を抑え、類似工法に比べ高い熱伝導率でバルブ周りの冷却性を向上させるとともに、高い耐久性と信頼性も実現。

同技術の適用にあたっては、熱伝導性に優れる銅系材料をベースにしたコバルトを使わない専用材料の開発や、鍛造金型製作の研磨技術を応用した内製ノズルや最新のAI技術による品質保証など、長年にわたり蓄積してきたパワートレイン設計・材料・生産技術の全てが活用され、自動車用エンジンへの適用は世界初となる。